Yerinde Balans ile Üretim Duruşlarını Sıfırlayın: 2026 Uygulama Rehberi

Endüstriyel üretimde en büyük verimlilik kayıplarından biri, beklenmeyen makine duruşlarıdır. Üretim hatlarında yaşanan her duruş dakikası, sadece o anki üretim kaybı anlamına gelmez; aynı zamanda müşteri siparişlerinde gecikmeler, çalışan verimliliğinde düşüş ve enerji kayıplarına neden olur. 2026'da yerinde balans teknolojisi, bu soruna pratik ve maliyet etkin bir çözüm sunuyor. Peki yerinde balans tam olarak nedir ve üretim süreçlerinizi nasıl dönüştürebilir?

Yerinde Balans Nedir ve Nasıl Çalışır?

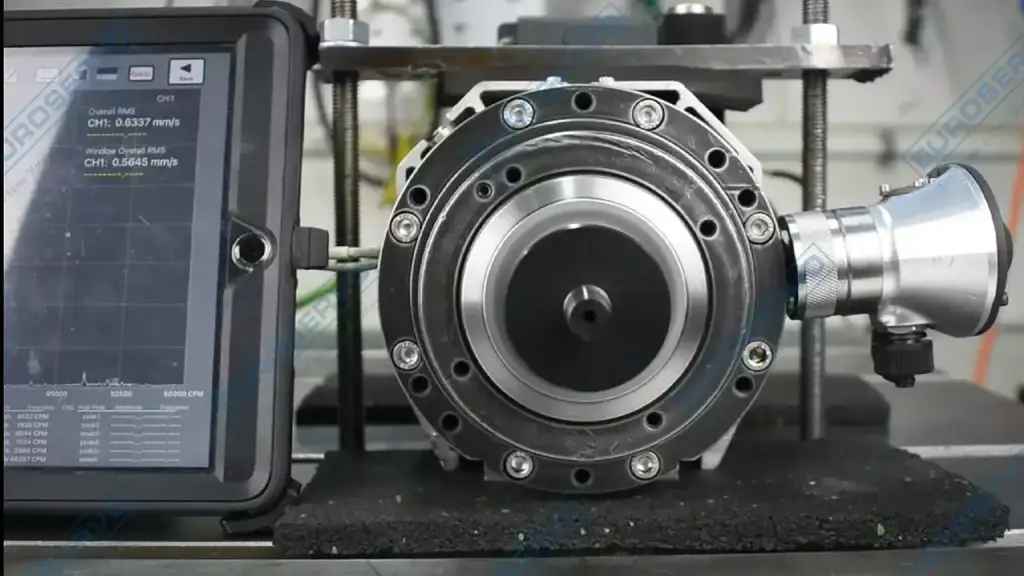

Yerinde balans (on-site balancing veya field balancing), dönen ekipmanların sökülmeden, kendi montaj yerlerinde dengelenmesi işlemidir. Bu yöntem, makine parçalarının çalışma ortamından çıkarılmadan, orijinal yataklarında balanslanmasını sağlar.

Geleneksel balans yöntemlerinde makine parçalarının demonte edilmesi, özel balans atölyelerine taşınması, balans makinesinde işlem yapılması ve ardından tekrar montajı gerekir. Bu süreç hem zaman alıcı hem de maliyetlidir. Yerinde balans ile tüm bu süreç ortadan kalkar ve ekipman kendi çalışma ortamında dengelenir.

Yerinde balans, modern titreşim analizi teknolojileri ve taşınabilir balans ekipmanları sayesinde mümkün hale gelmiştir. Hassas sensörler ve gelişmiş yazılımlar, milimetre hassasiyetinde ölçümler yaparak dengesizliğin tam konumunu ve büyüklüğünü tespit eder.

Neden 2026'da Yerinde Balans Kritik Öneme Sahip?

Modern üretim tesisleri Endüstri 4.0 ve sürekli iyileştirme prensibiyle hareket ediyor. Kesintisiz üretim, sadece bir hedef değil, artık bir zorunluluk. Her duruş saati, orta ölçekli bir tesiste 5.000 ile 50.000 TL arasında gelir kaybı anlamına gelebilir.

Yerinde balans teknolojisi sayesinde:

Zaman Tasarrufu: Makine duruş süresi %80'e kadar azalır. Geleneksel yöntemle günler süren bir işlem, saatler içinde tamamlanır.

Maliyet Optimizasyonu: Söküm, taşıma, atölye işçiliği ve tekrar montaj maliyetleri ortadan kalkar. Üretim kaybı minimize edilir.

Ekipman Ömrü: Düzenli balans, rulman, yataklar ve şaft üzerindeki aşırı yükleri azaltarak ekipman ömrünü %30-50 oranında artırır.

Enerji Verimliliği: Dengeli çalışan makineler %5-15 arasında daha az enerji tüketir. Büyük tesislerde bu, önemli tasarruf anlamına gelir.

Güvenlik: Titreşim kaynaklı kazaların önlenmesi, iş güvenliği standartlarının sağlanması açısından hayati önem taşır.

Detaylı Uygulama Adımları

1. Ön Değerlendirme ve Planlama

Yerinde balans işlemine başlamadan önce, ekipmanın genel durumu değerlendirilmelidir. Yataklar, bağlantı elemanları ve mekanik yapı kontrol edilir. Mevcut titreşim seviyeleri kayıt altına alınır ve beklenen iyileştirme hedefleri belirlenir.

2. Titreşim Ölçümü ve Veri Toplama

İlk aşamada, hassas titreşim sensörleri ekipmanın stratejik noktalarına yerleştirilir. Bu sensörler, genellikle yatak kafaları veya ekipmanın ana gövdesi üzerine monte edilir. Ekipman normal çalışma hızında çalıştırılırken, titreşim verileri toplanır.

Modern yerinde balans sistemleri, tek düzlemde veya çift düzlemde balans yapabilir. Basit diskler ve fanlar için tek düzlem yeterli olurken, uzun rotorlar ve karmaşık yapılar için çift düzlem balans gerekir.

3. Analiz ve Hesaplama

Toplanan veriler profesyonel balans yazılımlarıyla analiz edilir. Yazılım, FFT (Hızlı Fourier Dönüşümü) algoritmaları kullanarak titreşimin frekans bileşenlerini ayırır. Dengesizlik kaynaklı titreşim, diğer mekanik sorunlardan (hizasızlık, yatak hasarı, gevşek bağlantılar) ayrıştırılır.

Yazılım, hangi açıda ve ne kadar ağırlık eklenmesi gerektiğini gram hassasiyetinde hesaplar. Bu hesaplamalar, ekipmanın dönme hızı, rotor çapı ve mevcut dengesizlik seviyesine göre optimize edilir.

4. Deneme Ağırlığı Uygulaması

Hesaplanan değerlerin doğruluğunu test etmek için önce bir deneme ağırlığı uygulanır. Ekipman yeniden çalıştırılır ve titreşim değişimi ölçülür. Bu adım, sistemin tepkisini anlamak ve nihai ağırlık hesaplamalarını ince ayarlamak için kritiktir.

5. Balans Ağırlıklarının Nihai Uygulanması

Deneme ağırlığı verilerine göre, kesin balans ağırlıkları hesaplanır ve uygulanır. Ağırlıklar genellikle rotora kaynak, cıvata veya özel yapıştırıcılarla sabitlenir. Bazı durumlarda, fazla ağırlık çıkarma (malzeme delme veya freze) yöntemi tercih edilebilir.

6. Doğrulama ve Raporlama

İşlem sonrası kontrol ölçümü yapılır. Titreşim seviyelerinin ISO 20816 veya ISO 10816 standartlarına göre kabul edilebilir sınırlara düştüğü teyit edilir. Tüm ölçümler, uygulanan ağırlıklar ve iyileştirme oranları detaylı bir raporda dokümante edilir.

Hangi Ekipmanlara Uygulanır?

Yerinde balans, geniş bir ekipman yelpazesinde başarıyla uygulanır:

Fanlar ve Havalandırma Sistemleri: Endüstriyel fanlar, klima santralleri, egzoz fanları - özellikle büyük çaplı fanlar için yerinde balans idealdir.

Pompalar: Santrifüj pompalar, derin kuyu pompaları, kimya endüstrisi pompaları - sıvı taşıma sistemlerinde kritik önem taşır.

Kompresörler: Hava kompresörleri, soğutma kompresörleri - kesintisiz çalışması gereken sistemlerde vazgeçilmezdir.

Elektrik Motorları: 1 kW'dan 1000 kW'a kadar her boyut motor - enerji verimliliği açısından büyük fayda sağlar.

Türbinler: Buhar türbinleri, gaz türbinleri, hidrolik türbinler - enerji üretiminde hassas balans gerektirir.

Santrifüjler: Endüstriyel santrifüjler, dekanter santrifüjler - yüksek hızlı dönüş nedeniyle düzenli balans şarttır.

Hadde Silindirleri: Çelik, alüminyum ve kağıt hadde silindirleri - ürün kalitesi için mükemmel balans gerekir.

Jeneratörler: Dizel ve gaz jeneratörleri - titreşimsiz çalışma uzun ömür sağlar.

Ekonomik Faydalar ve Yatırım Geri Dönüşü

Bir üretim tesisinde orta boy bir fanın (3 kW-15 kW) yerinde balansı yaklaşık 2-4 saat sürerken, geleneksel yöntemle aynı işlem 2-3 gün alabilir. Bu süre farkı, özellikle kritik üretim hatlarında büyük maliyet tasarrufu sağlar.

Somut bir örnek üzerinden gidelim: 24 saat çalışan bir üretim hattında kritik bir fan arızalanıyor. Geleneksel yöntemle:

- Söküm: 4 saat

- Atölyeye taşıma ve balans: 1-2 gün

- Tekrar montaj: 4 saat

- Toplam duruş: 2-3 gün (48-72 saat)

Yerinde balans ile:

- Hazırlık ve ölçüm: 1 saat

- Balans işlemi: 2-3 saat

- Doğrulama: 1 saat

- Toplam duruş: 4-5 saat

Eğer üretim hattının saatlik ciroya katkısı 10.000 TL ise, sadece bu tek müdahale 430.000 - 670.000 TL tasarruf sağlar.

Yerinde Balans vs. Atölye Balans: Karşılaştırma

Yerinde balans her zaman tek çözüm değildir. Bazı durumlarda atölye balansı tercih edilmelidir. Ekipman çok hasar görmüşse, büyük onarım gerektiriyorsa veya değiştirilebilir parçalar içeriyorsa, atölye balansı daha uygun olabilir.

Ancak rutin bakımda, büyük ve ağır ekipmanlarda, söküm maliyeti yüksek sistemlerde ve acil durumlarda yerinde balans açık ara önde gelir. Her iki yöntemin de avantajları vardır ve doğru seçim, ekipmanın durumuna, tesiste mevcut imkanlara ve aciliyet seviyesine göre yapılmalıdır.

Yaygın Hatalar ve Önlemler

Yetersiz Ön Analiz: Titreşim her zaman dengesizlikten kaynaklanmaz. Hizasızlık, yatak hasarı veya gevşek bağlantılar da titreşim yaratır. Balans yapmadan önce doğru teşhis kritiktir.

Yanlış Sensör Yerleşimi: Sensörlerin yanlış konumlandırılması, hatalı sonuçlara yol açar. Sensörler sağlam, titreşimi doğru yansıtan noktalara monte edilmelidir.

Çalışma Koşullarını İhmal Etmek: Ekipman, normal çalışma sıcaklığına ulaşmadan balans yapılmamalıdır. Soğuk ve sıcak durumda malzeme genleşmesi farklı olabilir.

Güvenlik Önlemlerinin Atlanması: Dönen ekipmanlarla çalışmak tehlikelidir. Koruyucu ekipman kullanımı ve güvenlik protokollerine uyum hayati önem taşır.

Sonuç ve Öneriler

2026'da rekabetçi kalmak isteyen üretim tesisleri için yerinde balans, artık opsiyonel değil zorunlu bir bakım stratejisidir. Düzenli yerinde balans uygulamaları, hem planlı duruşları kısaltır hem de arızalardan kaynaklanan beklenmeyen duruşları önler.

Profesyonel bir yerinde balans hizmeti, yatırımının kendini genellikle ilk uygulamada amorti eder. Vibratech olarak, modern yerinde balans ekipmanlarımız ve deneyimli teknik ekibimizle, üretim süreçlerinizi kesintisiz tutmanıza yardımcı oluyoruz.

Ekipmanlarınızın titreşim seviyelerini düzenli olarak izleyin, önerilen bakım aralıklarına uyun ve profesyonel destek alın. Böylece hem üretim verimliliğinizi artırır hem de bakım maliyetlerinizi önemli ölçüde düşürebilirsiniz.